项目招商

项目招商

发布日期:2020-07-27

发布日期:2020-07-27一、中厚板资产概况

中厚板产线自1966年投产以来,逐渐成为我国中厚板的精品基地,是国内同行业品种最多、规格最齐全的厂家之一,先后为芜湖长江大桥、南京长江二桥、三峡工程、我国第一艘宇宙试验飞船、北京电视中心、北京首都国际机场以及国家石油战略储备等重大工程提供了大批量优质钢材。尤其是近年来以奥运“鸟巢”场馆、国家大剧院、南京大胜关大桥等为代表的国家重点工程用钢享誉国内。其中,南京大胜关大桥用钢是首次运用TMCP工艺生产的第五代桥梁钢,代表着我国桥梁用钢的最高水平。

中厚板产线经过多次大型技改,98年改造了精轧机及矫直机等设备,2011年改造了加热炉、粗轧机、冷床和双边剪等设备,目前有两个生产单元—轧钢精整线与热处理线。于2017年4月起处于停产状态。

生产产能:年产量为100万吨

产品规格: 厚度6-180mm, 宽度1100-2620mm,长度3000-16000mm

交货状态:热轧、控轧、TMCP、正火、回火、退火、淬火、调质等

主要钢种:普板、低合金、优结板、桥板、船板、容器钢、高强焊接钢、耐磨钢、管线钢、高层建筑用钢、模具钢、低碳贝氏体钢、特钢等

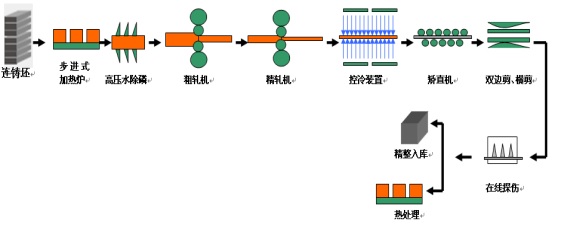

二、2800mm工艺流程

中厚板产线生产工艺:连铸板坯-加热炉板坯加热-高压除鳞-粗轧机-精轧机-控冷装置-矫直机-冷床冷却-翻板机-双边剪-横剪-标号机-成品/热处理(正火、回火、淬火、调质等)

(一)轧制线三、主要设备介绍

1.板坯二切线自动切割系统

改造时间:2011-2012年5月

配备设备:翻坯机、去毛刺机、自动切割、喷号机等设备

切割原料:厚度为210、230、250、(300)mm的连铸坯

切割精度:0-+20mm

铸坯温度:室温~500℃

切前定尺:4.2~10.0 m

切后定尺:2.1~2.9 m

切割机速度:2.5~23.6 m/min

优点:精度高、切割量大、降低人工成本(改造前为人工火焰切割)

2.加热炉

改造时间:2011-2012年5月

制造厂家:赛迪

数量:3座

型式:步进式

尺寸:炉长31米,炉内宽6.2米

产量:每座85t/h;最大:95t/h

燃烧系统:蓄热式加热炉2座 ,采用的是高炉煤气燃烧系统;平焰式加热炉1座,采用混合煤气燃烧系统。

优点:提高产量、不产生折叠、燃烧充分、成本降低(技改前为2座推钢式、1座步进式加热炉)

3.除鳞系统

改造时间:2011-2012年5月

喷嘴数量:4×32个(喷咀间距62mm)

压力:由改造前的17MPa提高到目前的23MPa,并且水嘴高度可调

优点:压力提高,一次氧化铁皮清除彻底,除鳞能力较强,可提高钢板表面质量

4.立辊轧机

改造时间:2011-2012年5月(由改造前的悬臂式改为全液压式立辊)

轧制压力:4,000kN

轧制速度:0±1.22/3.04m/s

最大开口度:3,000mm

最小开口度:1,000mm

最大压下量(单侧):25mm

精度:由改造前的±20mm提高到目前的±5mm

控制:全液压自动控制系统

优点:控制精度高,由改造前的人工控制改造为全液压自动控制,并且板形也大为改善

5.粗轧机

改造时间:2011-2012年5月

制造厂家:中国一重

型式:四辊可逆式粗轧机

辊身长度:3000mm

轧制压力:MAX.45MN

压下量:由改造前的15mm压下量提高到目前的40mm压下量

生产能力:100万吨(与2800mm精轧机配合)

工作辊换辊时间:≤15 分钟

优点:道次压下量提高,轧制时可根据需要采取大压下促使晶粒细化,确保性能更均匀;换辊时间也大大减少,提高工作效率

6.四辊精轧机

制造厂家:中国二重

辊身长度:工作辊3000mm,支撑辊2840mm

轧制压力:MAX.45MN

最大开口度:280毫米

轧制速度MAX:5.65M/S

最大轧制力距:1625kn.m

轧机刚度:850吨

主电机:4000KW 交-交变频

优点:控制精度较高,板形好

7.控冷装置

冷却型式:层流冷却

冷却速度:0~30℃/S

控制形式:自动控制,由计算机模型来设定并调节水流量,可实现控制轧制、TMCP等工艺。

优点:控制精度较高,由改造前的人工控制改造为水量由电动流量调节阀、气动截止阀自动控制,并且板形也大为改善。

8.矫直机

数量:轧制线矫直机2座

型式:11辊式矫直机和强力矫直机

制造厂家:SIEMENS

矫直力:强力矫直机最大矫直力:34MN

屈服强度:矫直钢板最大屈服强度1000MPa

钢板平直度:≤5‰

优点:矫直力大,并采用液压弯辊技术,最大程度保证被矫直钢板的平直度。

(二)精整线

1.冷床

改造时间:2011-2012年5月

型式:可逆步进式冷床

面积:908㎡

步进行程:2500mm

平均冷却速度:5-9℃/min

优点:改造前为不可逆链式冷床,易产生划伤,改造后的步进式冷床不易产生缺陷,无划伤,对钢板表面质量较好,并且此步进式冷床也比改造前的链式冷床冷却能力大

2.翻板机

改造时间:2011-2012年5月

型式:可逆链式平移检查台架

面积:580㎡

优点:改造前为不可逆链式检查台架,易产生划伤,改造后的可逆式链式平移不易产生缺陷,无划伤,对钢板表面质量较好;另外翻板机区域面积较改造前大幅提高,冷却能力也随之提高

3.滚切式双边剪

改造时间:2011-2012年5月

型式:滚切式双边剪

制造厂家:DANIELI

剪切最大厚度:45mm

最大剪切力:6500KN

剪切钢板抗拉强度:MAX.1200MPa

镰刀弯值:2‰-5‰

优点:剪切最大厚度由改造前的圆盘剪25mm提高到双边剪45mm,边部镰刀弯值也较圆盘剪小。

(三)热处理线

3座先进的常化炉,2座退火炉,1个淬火机,1个抛丸机,配有矫直机、横剪、进口自动喷号机等设备,其中,3#常化炉机组采用世界同类型设备中最先进的辐射加热无氧化辊道式热处理炉和连续辊式淬火机,均由德国LOI公司引进;配套设备有电除尘、抛丸机组及供水和水处理系统组成。该调质线处理的钢板表面光洁、板面平整、性能优良且组织均匀,能生产高等级、高性能、高技术和高附加值的各类专用钢板。

热处理能力:年热处理能力25万吨(调质钢或正火+回火12万吨,正火12万吨左右)

年探伤量能力:18万吨

热处理产品规格: 厚度8-100mm, 宽度1500-2600mm,长度4000-16000mm

交货状态:正火、回火、退火、淬火、调质等

主要钢种:桥板、船板、容器钢、高强焊接钢、耐磨钢、管线钢、高层建筑用钢、模具钢、低碳贝氏体钢、特钢等

1.1#常化炉

形式:明火供热的辊底式热处理炉

用途:正火、回火处理

尺寸:2800×65450mm

能力:正火25—40 t/h 回火 10—20 t/h

2.2#常化炉

形式:氮气保护辐射管加热辊底式热处理炉

尺寸: 2800×68000mm

用途:正火、淬火和回火处理

能力:淬火(正火) 10—20 t/h 回火 8—15 t/h

3.3#常化炉

形式:氮气保护辐射管加热辊底式+淬火机

尺寸:3000×83580mm

用途:正火、淬火、回火处理

能力:淬火(正火) 15—40 t/h 回火 10—25 t/h

4.淬火机

高压段最大耗水量:53 m³/min;压力:0.8Mpa

低压段最大耗水量:45 m³/min;压力: 0.4Mpa

处理能力:32.5t/h(由常化炉生产能力决定)

5.抛丸机组

用途:去除表面致密氧化铁皮

规格:厚度8—100mm

宽度1600—2600mm

长度2400—16000mm

处理后表面等级:SA2.5—3.0 (ISO 8501—1:1988)

年处理能力:MAX.40万吨

6.喷号机

中厚板分厂有自动喷号机4个,精整线有2个喷号机加一个侧喷喷码仪,热处理线有1个喷号机自带侧喷系统

面喷、侧喷及冲印内容可以根据客户需要进行适当修改或补充

7.在线自动超声波探伤

设备类型:水膜耦合、压电双晶脉冲反射式超声自动探伤

钢板规格:厚度:6-80mm 宽度:1100-2800mm

执行标准:国标、欧标、美标

年探伤能力:人工探伤18万吨。

请有意者与光谷联交所业务二部联系,联系人:叶丽晴;联系电话:027-67885685

企业邮箱

企业邮箱 微信

微信